動的な反応性電力補償装置の応答速度は、半導体生産ラインの降伏率にどの程度影響しますか?

精密産業の典型的な代表としての半導体製造は、電力品質の非常に厳しい要件を持っています。次のセクションでは、Geyue Electricは、動的な反応性電力補償装置の製造業者の専門的な観点から、の応答速度間の固有の相関メカニズムを深く調査します。SVG(静的VARジェネレーター)半導体生産の収量率。半導体機器の特別な負荷特性、電圧SAGに対する感度、およびプロセス機器と電力システムの間の相互作用効果を分析することにより、Geyue Electricは、チップ製造の降伏率を改善する上でのミリ秒レベルの動的補償の重要な役割を明らかにします。同時に、Geyue Electricは、ウェーハ製造工場の実際のケースデータを組み合わせることにより、技術ソリューションの有効性も検証します。

電力品質のための半導体製造の特別な要件

半導体生産ラインは、数百の精密機器で構成される複雑なシステムです。フォトリソグラフィマシンやイオンインプランタンなどの主要なデバイスは、電圧の変動に非常に敏感です。最新のウェーハ工場の生産機器は、一般に、電源にスイッチモード電源を使用しています。これらの非線形負荷は、操作中に急速に変化する反応性電力需要を生成します。電源グリッドが時間内にリアクティブな電力サポートを提供できない場合、電圧のたるみ、波形の歪み、およびその他の電気エネルギー品質の問題を引き起こします。

45ナノメートル未満の高度な製造プロセスでは、10ミリ秒しか持続していない電圧降下でさえ、リソグラフィマシンの精密サーボシステムが同期を失い、ウェーハのアライメント逸脱をもたらす可能性があります。国際的な半導体テクノロジーロードマップ(ITRS)の研究データによると、電圧SAGはチップ欠陥に寄与する3番目に大きい要因になり、毎年グローバルな半導体業界に数十億ドルの損失をもたらしています。これには、添付のリアクティブ電力補償装置が非常に高速な動的応答機能を持つ必要があります。従来のTSCデバイスは、機械スイッチの固有のアクション遅延(通常100ミリ秒を超える)により、最新の半導体工場の要件を完全に満たすことができませんでした。

応答速度の技術的な意味合いと測定基準

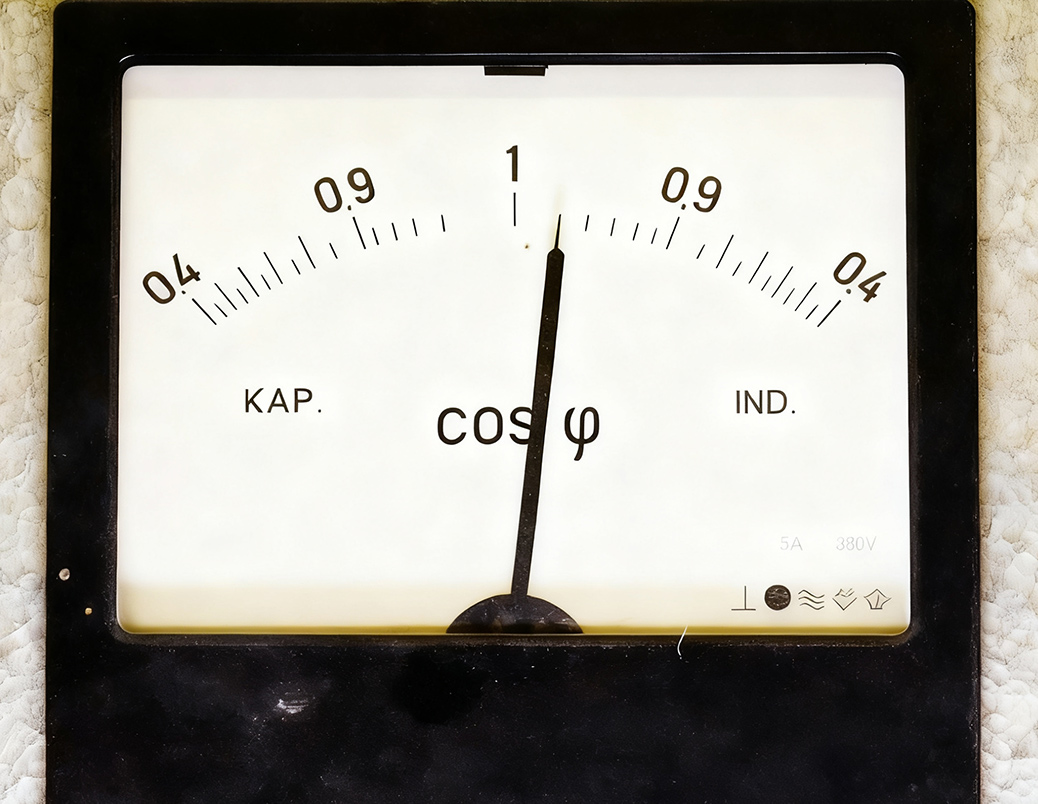

動的反応性電力補償装置の応答速度は、システムの反応性電力の変化の検出からターゲット補償電流の出力までの時間を指します。 SVGのような完全に制御された電子機器の場合、応答速度は主に3つの技術リンクに依存します:高速検出アルゴリズム、高速制御チップ、電源デバイスのスイッチング特性。

現在、国際電気技術委員会(IEC)は、システム電圧の突然の変化からターゲット値の90%に達するデバイスの出力への時間間隔として、動的反応電力補償装置の応答時間を定義しています。主要な半導体機器メーカーは通常、このインジケータが10ミリ秒以下であることを必要とし、一部の高度なウェーハファブは5ミリ秒の厳格な基準を提案しています。測定データは、主に100 kHzを超えるSIC材料のスイッチング周波数特性により、第3世代の炭化シリコン(SIC)パワーデバイスを使用したSVGデバイスの応答時間を2ミリ秒未満に短縮できることを示しています。

応答速度とプロセス収率の間の相関メカニズム

半導体生産ラインの降伏率の損失は、主に電力品質に関連する2種類の問題、つまり突然の廃棄と潜在的なパラメータードリフトに起因します。前者はウェーハの廃棄として直接現れ、後者は設計された値からのチップ性能パラメーターの逸脱につながります。動的な反応性電力補償装置の迅速な応答は、これら2つのタイプの問題の発生を効果的に防ぐことができます。

例としてエッチングプロセスを取ります。グリッド電圧の変動により、プラズマ電源が不安定な出力がある場合、エッチング速度は突然変化します。実験データは、電圧回復時間が20ミリ秒を超えると、エッチングの均一性偏差が3%を超えて直接ウェーファーのバッチ全体を廃棄することを示しています。ただし、高速応答SVG(<5ms)を備えた電源システムは、0.5%以内のこのようなプロセスの変動を制御できます。化学機械的研磨(CMP)プロセスでは、反応性電力補償が高速で運動トルクを安定させ、圧力変動によって引き起こされるウェーハ表面のナノスケールの傷を避けることができます。

主要な技術革新と実装パス

ミリ秒レベルの動的応答を達成するためのコアの技術的ブレークスルーは、主に3つの側面にあります。まず、瞬間的な反応性パワー理論に基づく検出アルゴリズムの改善は、αβ座標系変換を介して検出時間を電力周波数サイクルの1/4に短縮します。第二に、コントロールサイクルを50マイクロ秒レベルに圧縮するために、マルチコアDSP並列処理アーキテクチャが採用されています。最も重要なことは、ワイドバンドギャップ半導体デバイスを適用すると、パワーモジュールの動的応答速度が数桁増加することです。

国内のSVGデバイスは、12インチウェーハ工場でテストされました。結果は、従来のIGBTモジュール(15msの応答時間)を使用したデバイスと比較して、SICモジュール(1.8msの応答時間)を使用したアップグレードバージョンの生産ラインでは92.7%の月平均利回りが、後者で96.3%に達したことが示されました。特に、深い紫外線リソグラフィ(DUV)プロセスでは、収量の差がより重要であり、プロセスの精度に対する応答速度の重要な影響を完全に検証しました。

システム統合とエンジニアリングの実践の重要なポイント

半導体工場の実際の適用では、動的な反応性電力補償装置は、プラントシステム全体と深く統合する必要があります。ウェーハ工場の特別な電源アーキテクチャを考慮すると、SVGは通常、分散レイアウトスキームを採用しています。補償点は、各変電所の10kVのバスバー側と、それぞれ重要なプロセス機器の400Vフィーダー側に設定され、マルチレベルの保護システムを形成します。

国際的に主要なメモリチップファクトリーの第2相拡張プロジェクトでは、SVG(信号電圧発生器)がデータ交換用のプロセス機器の制御システムと統合された革新的なアプローチが採用されました。リソグラフィマシンとエッチングマシンのリアルタイム負荷変更傾向を取得することにより、反応性電力補償システムは、プロセスに敏感なウィンドウの前に応答リードタイムが制御されると、予測調節を達成できます。このインテリジェントな共同モデルは、この工場の28ナノメートル製品の全体的な利回りを2.8パーセントポイント増加させ、年間3,000万米ドル以上の追加の経済的利益を生み出しています。

将来の技術開発動向

半導体の製造が3ナノメートル以下に進むにつれて、技術ノード以下になると、電力品質の要件がさらに厳しくなります。次世代の動的反応性電力補償技術は3つの方向に進化しています。まず、窒化ガリウム(GAN)デバイスに基づく実験デバイスがサブミリ秒応答を達成する実験デバイスを使用して、応答速度の限界に突破口があります。第二に、デジタルツインテクノロジーの深いアプリケーションは、仮想空間内の工場の電源ネットワーク全体をシミュレートすることにより、補償戦略の早期最適化を達成することにより追求されています。最後に、大規模なプロセスデータを分析して各生産機器の反応性電力需要の変化するパターンを予測することにより、AI予測アルゴリズムの導入が実装されています。

動的反応性電力補償装置の応答速度と半導体生産の降伏率との間には明確な定量的関係があります。ミリ秒レベルの応答機能は、電圧の変動によって引き起こされる直接損失を効果的に抑制するだけでなく、プロセスパラメーターの安定性を維持することにより、チップの全体的なパフォーマンスの一貫性を改善します。パワーエレクトロニクステクノロジーと半導体製造の交差点にある革新的な分野として、動的リアクチブ電力補償技術の継続的な進歩は、ムーアの法律の継続に重要なインフラストラクチャサポートを提供します。 Geyue Electricは、リアクティブ電力補償の専門家として、Wafer Factoriesが計画段階で電力品質管理システムを全体的な設計に組み込み、5ミリ秒未満の応答時間でSVG機器を選択して、ハイエンドチップ製造用の固体電力保証システムを構築することを提案しています。あなたのウェーハ工場が積極的に迅速な反応の動的反応性電力補償ソリューションを求めている場合は、お気軽にお問い合わせください。info@gyelele.com.cn.